保-6.jpg)

傳統(tǒng)人工配料易受操作者經(jīng)驗、專注度等因素影響,存在誤差大、效率低、一致性差、記錄追溯難等痛點。自動稱重配料機通過集成高精度傳感器、快速響應(yīng)的執(zhí)行機構(gòu)(如給料器、閥門)和智能控制系統(tǒng),實現(xiàn)了以下飛躍:

- 準確可靠有保障: 嚴格按預(yù)設(shè)配方執(zhí)行,精確控制每種原料的投入量,確保配比一致性,為產(chǎn)品質(zhì)量奠基。

- 流程自動化提速: 自動完成取料、稱重、投料過程,顯著縮短配料周期,提升整體產(chǎn)線效率。

- 資源精細化利用: 最大限度減少人為誤差導(dǎo)致的原料浪費,降低生產(chǎn)成本,實現(xiàn)精益生產(chǎn)。

- 過程可追溯管理: 自動記錄每次配料的詳細數(shù)據(jù)(物料、重量、時間、操作者等),滿足質(zhì)量追溯與合規(guī)要求。

境科技.jpg)

自動稱重配料機的適應(yīng)性與靈活性使其在眾多工業(yè)領(lǐng)域大放異彩:

1.化工與新材料:

- 精確控制多種粉末、顆粒狀化工原料的配比合成,確保反應(yīng)效率和產(chǎn)物性能。

- 滿足精細化工、顏料、復(fù)合材料等對配比精度要求極高的生產(chǎn)場景。

2.塑料與橡膠加工:

- 實現(xiàn)不同種類、顏色的塑料顆粒、添加劑的自動精準配混。

- 保障制品顏色一致性、物理機械性能穩(wěn)定,提升產(chǎn)品質(zhì)量與批次穩(wěn)定性。

3.建材與陶瓷:

- 完成水泥、沙子、骨料、外加劑等大宗物料的連續(xù)或批次自動配料,保障混凝土性能。

- 精確配比陶瓷坯料、釉料中的多種礦物粉體成分。

4.冶金與礦產(chǎn):

- 燒結(jié)、球團等工藝中不同礦粉、溶劑、燃料的精確配比。

- 有色金屬冶煉中的添加劑、熔劑的自動稱重投料。

現(xiàn)代自動稱重配料機已深度融入工業(yè)物聯(lián)網(wǎng)(IIoT)與智能制造體系:

- 配方管理數(shù)字化: 中央控制系統(tǒng)存儲、調(diào)用、管理配方,一鍵下發(fā)至指定配料站。

- 過程實時監(jiān)控: 可視化界面實時顯示各配料站運行狀態(tài)、當前重量、配方進度、報警信息。

- 數(shù)據(jù)互聯(lián)互通: 通過標準接口與上層MES(制造執(zhí)行系統(tǒng))、ERP(企業(yè)資源計劃)無縫集成,上傳配料數(shù)據(jù)用于生產(chǎn)調(diào)度、庫存管理、質(zhì)量控制與成本核算。

- 遠程運維與診斷: 支持遠程監(jiān)控設(shè)備狀態(tài)、故障預(yù)警與診斷,提升維護效率,減少停機時間。

自動稱重配料機早已超越單純的計控功能,成為現(xiàn)代工業(yè)自動化生產(chǎn)流程中確保產(chǎn)品質(zhì)量一致性、提升生產(chǎn)效率、降低綜合成本、實現(xiàn)數(shù)據(jù)驅(qū)動決策的關(guān)鍵“神經(jīng)節(jié)點”。它以精準為基石,以效率為引擎,以智能化為方向,持續(xù)推動著化工、食品、材料、鋼鐵建材、水泥、飼料等眾多行業(yè)的自動化向更高水平邁進,是構(gòu)建柔性、高效、透明化智能工廠不可或缺的質(zhì)量基石與效率支柱。

]]>

1、自動化控制,提升生產(chǎn)效率

智能配料控制系統(tǒng)通過集成自動化控制技術(shù),實現(xiàn)了配料過程的自動化和智能化。系統(tǒng)能夠自動控制多種原材料的輸送、計量和混合,無需人工干預(yù)即可完成整個配料流程。這種自動化控制方式不僅顯著提高了生產(chǎn)效率,還大大減少了人工操作帶來的誤差和風(fēng)險。

在生產(chǎn)過程中,配料系統(tǒng)能夠根據(jù)預(yù)設(shè)的配方和工藝要求,精確控制各種原材料的配比和輸送速度。通過高精度傳感器和先進的控制算法,系統(tǒng)能夠?qū)崟r監(jiān)測和反饋配料過程中的數(shù)據(jù),確保配料的準確性和穩(wěn)定性。這種高精度控制不僅提升了產(chǎn)品的質(zhì)量和一致性,還為企業(yè)節(jié)省了原材料成本。

2、數(shù)據(jù)集成與分析,優(yōu)化生產(chǎn)決策

智能配料控制系統(tǒng)還具備數(shù)據(jù)集成與分析功能,能夠?qū)崟r采集和記錄配料過程中的各種數(shù)據(jù),如原材料用量、配料時間、設(shè)備狀態(tài)等。這些數(shù)據(jù)通過上位機管理軟件進行分析和處理,可以為企業(yè)提供精準的生產(chǎn)數(shù)據(jù)支持,幫助企業(yè)優(yōu)化生產(chǎn)流程、降低作業(yè)成本和提高生產(chǎn)效率。

通過數(shù)據(jù)分析,企業(yè)可以發(fā)現(xiàn)生產(chǎn)過程中的瓶頸和問題,及時進行調(diào)整和改進。例如,系統(tǒng)可以實時監(jiān)測配料過程,幫助及時發(fā)現(xiàn)配料過程中出現(xiàn)的各種異常,進而更好地作出優(yōu)化調(diào)整。同時,系統(tǒng)還可以根據(jù)生產(chǎn)需求靈活調(diào)整配方和工藝參數(shù),方便配料管理。

3、遠程監(jiān)控與維護,降低運維成本

智能配料控制系統(tǒng)還支持遠程監(jiān)控和維護功能,企業(yè)可以通過互聯(lián)網(wǎng)實時了解系統(tǒng)的運行狀態(tài)和配料過程。這種遠程監(jiān)控方式不僅方便企業(yè)及時發(fā)現(xiàn)和解決系統(tǒng)故障,還大大降低了運維成本和時間成本。

在系統(tǒng)出現(xiàn)故障或異常時,智能配料控制系統(tǒng)能夠自動報警并記錄故障信息,方便企業(yè)快速定位問題和進行維修。同時,系統(tǒng)還支持遠程升級和配置,企業(yè)可以通過互聯(lián)網(wǎng)對系統(tǒng)進行更新和優(yōu)化,提高系統(tǒng)的穩(wěn)定性和性能。

此外,智能配料控制系統(tǒng)的應(yīng)用還為企業(yè)帶來了智能化管理的優(yōu)勢。系統(tǒng)通過集成多種智能化功能,如用戶管理權(quán)限、配方管理、生產(chǎn)報表等,實現(xiàn)了對配料過程的全面監(jiān)控和管理。

智能配料控制系統(tǒng)的出現(xiàn)徹底改變了傳統(tǒng)生產(chǎn)配料方式,為企業(yè)帶來了自動化控制、數(shù)據(jù)集成與分析、遠程監(jiān)控與維護以及智能化管理等諸多優(yōu)勢。這些優(yōu)勢不僅提高了企業(yè)的生產(chǎn)效率和產(chǎn)品質(zhì)量,還降低了運維成本和時間成本,為企業(yè)的發(fā)展注入了新的活力。

]]>

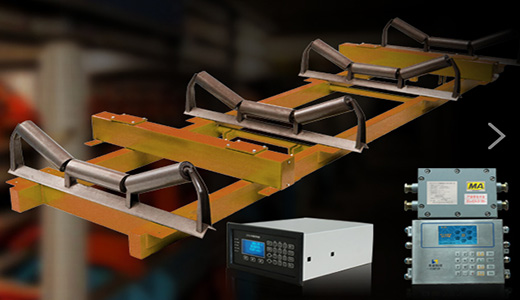

一般而言配料皮帶秤的誤差是一種經(jīng)常性出現(xiàn)的現(xiàn)象,但要是配料皮帶秤的誤差如果處理不當,會造成皮帶秤稱重計量的嚴重不準,今天就和大家聊一聊配料皮帶秤產(chǎn)生誤差的原因:

要知道,配料皮帶秤的誤差原因一般包括:測力誤差、信號誤差和環(huán)境誤差,具體來講:

信號誤差、信號誤差主要包括:傳感器零點漂移、線性度下降,累計控制器放大、運算、A/D 轉(zhuǎn)換誤差,控制信號調(diào)節(jié)誤差等。其信號誤差的排除方法,檢查系統(tǒng)中元件間相應(yīng)的內(nèi)部接線,全部接線要符合現(xiàn)場接線圖的規(guī)定;檢查接點的松動,焊接不牢靠,接觸不良,有短路或斷路現(xiàn)象,以及不按要求接地的情況發(fā)生時,都會產(chǎn)生讀數(shù)錯誤及稱重讀數(shù)的不穩(wěn)定。

環(huán)境誤差、環(huán)境誤差主要包括:環(huán)境溫度變化引起的誤差,燒結(jié)生產(chǎn)工藝中常用物料有精礦,焦粉,生石灰,石灰石、白云石和返礦等原料。由于燒結(jié)配料系統(tǒng)中物料特性的影響,生石灰消化過程中產(chǎn)生的蒸汽、粉塵和高溫,在生產(chǎn)過程中物料很容易粘在稱重框架及包裹在稱重傳感器上,導(dǎo)致實際稱量數(shù)握不穩(wěn)定和傳感器損壞頻繁,對配料的成品質(zhì)量產(chǎn)生了很大影響,給企業(yè)管理帶來相當多的麻煩。

測力誤差、測力誤差主要包括:皮帶效應(yīng)、秤架積塵、秤架卡堵變形等,其中皮帶效應(yīng)是最主要的誤差來源,它通常由以下因素引起:皮帶跑偏、物料偏載引起的皮帶橫向張力變化;張緊裝置不合適,皮帶托輥、頭輪、尾輪粘料引起的皮帶縱向張力變化等。

綜上所述,若想減少配料皮帶秤的誤差,我們就要設(shè)法提高配料皮帶秤設(shè)備的加工精度,亦如圣能科技給料皮帶秤,采用美國進口稱重傳感器,精確度高,抗干擾能力強,加上獨特的防跑偏技術(shù),確保給料機良好穩(wěn)定運行,各部件均為標準化生產(chǎn),市場零部件通用,降低客戶采購成本,這樣的產(chǎn)品,不僅能夠讓皮帶秤的生產(chǎn)過程更精準,還能夠提高皮帶秤的稱量效率與質(zhì)量,可謂一舉多得!

]]>產(chǎn)品特點:

秤體進料帶托板,方便標定和校零。

秤架制造工藝精,物料波動低噪音。

單點工字型秤臺,拒絕偏載更穩(wěn)定。

直聯(lián)轉(zhuǎn)動減速機,減少故障高效率。

曲線包膠驅(qū)動輪,皮帶跑偏全搞定。

皮帶支撐雙托輥,水平分力均可避。

| ?計量精度 | ?±0.25%、±0.5% |

| ?控制精度 | ?±0.5%、±1% |

| ?控制范圍 | ?0.1~400t/h |

| ?皮帶寬度 | ?500、650、800、1000、1200(mm) |

| 環(huán)境溫度 | ??秤體-10℃~+60℃?儀表-10℃~+45℃ |

| 工作電源 | AC220V±15% 50Hz±2% |

一、分類

1、按照配料皮帶秤的結(jié)構(gòu)劃分可以將配料秤分為機械式、機電結(jié)合式、電腦電子式。其中機電結(jié)合式配料秤根據(jù)所用的力轉(zhuǎn)換器件的不同可以分為度盤式、光柵式、傳感器式,使用較多的機電式配料秤是光柵式。

2、按照卸料的方式可以將配料皮帶秤分為間歇式配料皮帶秤、連續(xù)式配料皮帶秤。

3、按照配料物體的種類可以將配料秤分為單一物料配料皮帶秤、一機多物料配料皮帶秤。

二、結(jié)構(gòu)組成

配料皮帶秤一般由秤體、加料機構(gòu)和卸料機構(gòu)構(gòu)成。

1、不同的配料皮帶秤的秤體差別較大。

(1)、機械式配料皮帶秤。機械式配料皮帶秤的秤體由料斗、杠桿系統(tǒng)和計量裝置構(gòu)成。

(2)、機電結(jié)合式配料皮帶秤。機電結(jié)合式配料秤的秤體由料斗、杠桿系統(tǒng)和力轉(zhuǎn)換器件構(gòu)成。其中度盤式配料皮帶秤的力轉(zhuǎn)換器件是漸進開關(guān),光柵式配料皮帶秤的力轉(zhuǎn)換器件是光柵測量頭,傳感器式配料皮帶秤的力轉(zhuǎn)換器件是力傳感器。

(3)、電腦電子式配料秤。電腦電子式配料秤的配料比、進料、卸料等都是由電腦控制自動進行的,它的的秤體由料斗、稱重傳感器、精密放大器、數(shù)模轉(zhuǎn)換器、微型計算機等部分構(gòu)成。

2、加料機構(gòu)和卸料機構(gòu)的形式并不是唯一的,它們都有多種不同的形式。加料機構(gòu)有振動給料、螺旋給料、葉輪給料、氣吹給料、汽缸圓弧門給料等給料方式,卸料機構(gòu)有振動卸料、螺旋卸料、旋轉(zhuǎn)卸料、汽缸圓弧門卸料、直接用閥門卸料等卸料方式。

三、工作原理

物料在皮帶上運行,通過稱重部分時,稱重傳感器和測速傳感器獲得重量、速度信號,控制單元對信號進行處理得到被稱重物料的瞬時流量,然后與預(yù)先設(shè)定好的流量進行對比,根據(jù)結(jié)果進行調(diào)整、處理、給料。

]]>